关于我们

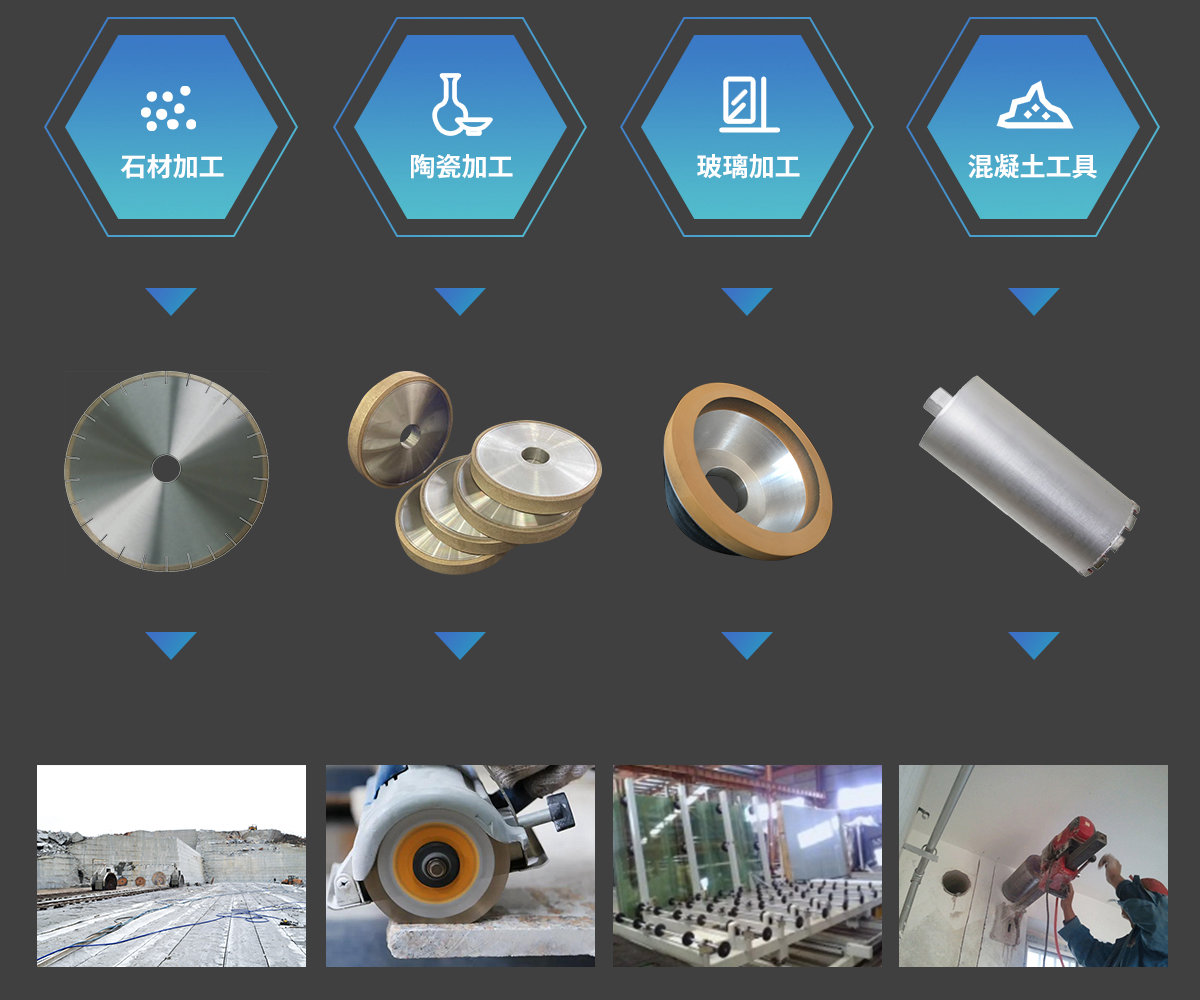

应用领域

主要应用于石材加工、建筑陶瓷、钢筋混凝土建筑材料、宝石、

耐火材料、玻璃、石油开采、地质钻探等领域

随着我国超硬材料行业技术的不断进步,其相关应用领域也在逐步拓展。超硬材料是众多不同材料中的一个小品种,但它却是一种不可替代材料,并将可能逐步部分代替其他一些材料。超硬材料是现代材料重要分支之一,其制品有砂轮、刀具、钻头、锯片等多种形式,主要应用于石材加工、建筑陶瓷、钢筋混凝土建筑材料、宝石、耐火材料、玻璃、石油开采、地质钻探等领域,对我国的尖端技术的创新、国民经济的发展以及人民生活水平的提高具有重要作用。

超硬材料制品应用领域

应用场景

应用场景

应用场景

应用场景

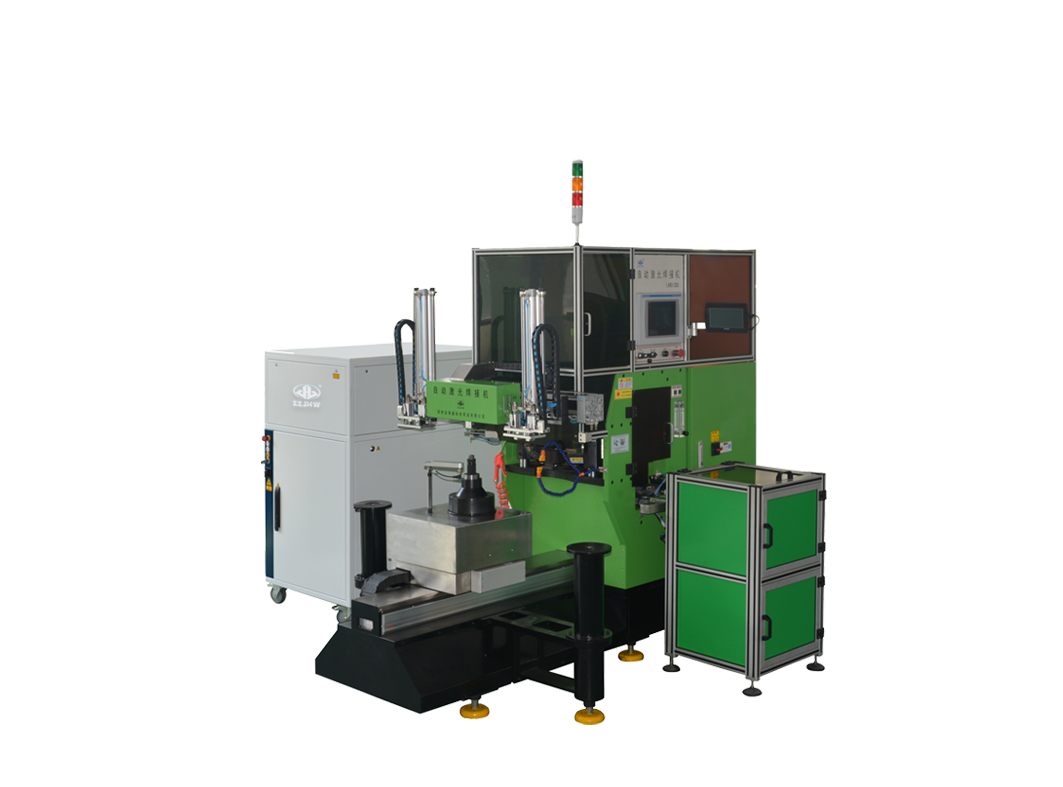

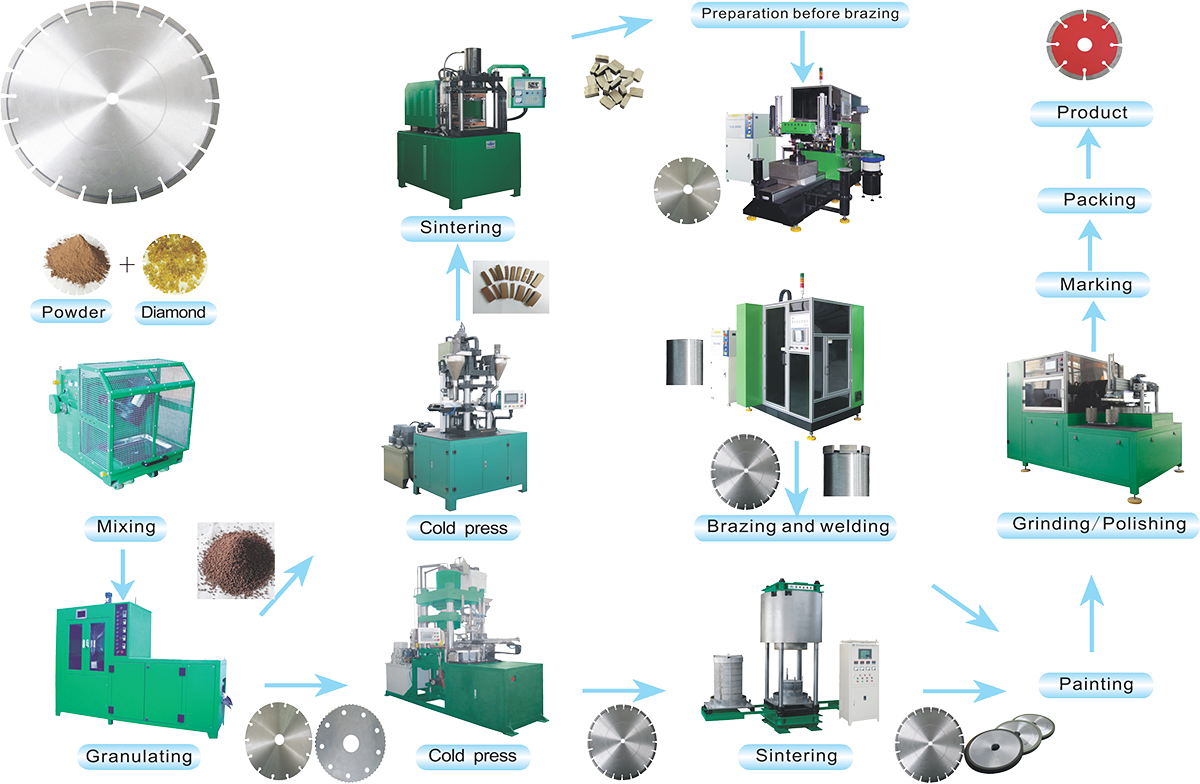

产品流程图

在线客服

在线客服